ترانسمیتر چیست ؟

ترانسمیتر (Transmitter) از ترکیب دو واژه ی Transfer + Mmeter گرفته شده است. یعنی ابزاری که بتواند یک کمیت فیزیکی را اندازه گیری کرده (Metering) و آن را به مکانی دورتر مثل اتاق کنترل انتقالTransfer دهد.

نیوماتیکی یا الکترونیکی

در هر دو مورد، سیگنال ارسالی استاندارد بوده و برای تجهیزاتی که در Loop کنترل قرار دارند قابل فهم است.

در نوع الکترونیکی جریان 20-4 میلی امپر و در نوع نیوماتیکی فشار هوای 15-3 PSI یا bar از سوی ترانسمیتر به کنترلرهای الکترونیکی و نیوماتیکی ارسال می شود. به بیان دیگر ترانسمیتر صنعتی ابزاری است که برای اندازه گیری کمیت ها و پارامترهای مختلف نظیر دما، فشار، رطوبت، سطح مایعات، فلو، گازهای های محیطی و مواردی از این دست استفاده می گردند و مقادیر اندازه گیری شده را به صورت جریان الکتریکی استاندارد در بازه 4 تا 20 میلی آمپر روی یک زوج سیم ارسال می نمایند.

ترانسمیتر ایزوله جهت تبدیل انواع سیگنال های آنالوگ با دقت و کیفیت عالی به کار می رود. با پشتیبانی از تمامی سیگنال ها و رنج های مختلف اندازه گیری شامل سیگنال 4 تا 20 میلی آمپر DC، 0 تا 20 میلی آمپر DC، 0 تا 5 ولت DC، 0 تا 10 ولت DC، انواع ترموکوپل (Thermocouple) J,K,B,R,S,T,E,N، انواع RTD و PT100، پتانسیومتر (Potentiometer)، مقاومت (Resistance) ورودی و خروجی کاملا ایزوله در برابر نویز و نوسانات برق، فیلترینگ و تقویت سیگنال از نکات مهم در ترانسمیتر می باشد.

خروجی بدست آمده از ترانسمیترها قابل استفاده در نمایشگرها، سیستم های پی ال سی (PLC) و تمام تجهیزات کنترلی می باشد و امروزه ترانسمیتر مصرف زیادی در صنایع نفت، گاز، پتروشیمی، فولاد، سیمان، ریخته گری، داروسازی، مهندسی پزشکی و بطور کلی هر سیستمی که نیاز به اتوماسیون صنعتی دارد، پیدا نموده است.

ساختار ترانسمیتر ها

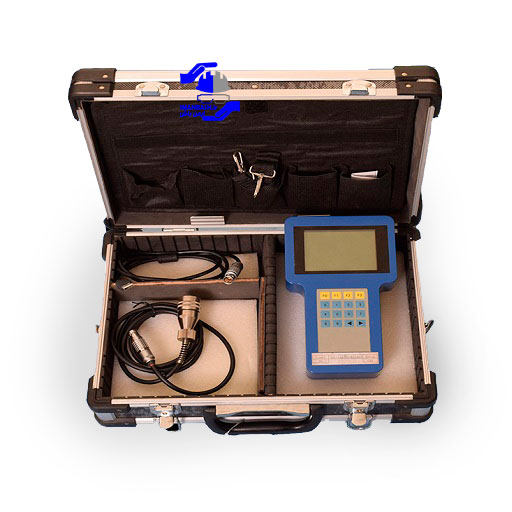

بطور كلي ترانسميتر ها از سه قسمت اصلي حس كننده، مبدل (Transducer) و تقويت كننده تشكيل مي شود. ترانسميترها درانواع الكتريكي و نيوماتيكي ساخته مي شوند.خروجي ترانسميتر هاي الكتريكي بين ۴ تا ۲۰ ميلي آمپر و ترانسميتر هاي نيوماتيكي بين ۳ تا ۱۵ psi بر حسب تغييرات كميت ورودي مي تواند تغيير كند. براي مدرج كردن و يا كاليبره كردن ترانسميتر ها طبق دستور سازنده با دادن ورودي هاي معين و معلوم خروجي را تنظيم مي كنيم .

کاربرد ترانسمیتر ها

سنسورها وترانسمیترها اجزای یک پروسه صنعتی هستند که کاربردهای فراوانی در پروسه های متنوع دارند. امروزه مصرف زیادی در صنایع نفت، گاز، پتروشیمی، فولاد، سیمان، ریخته گری، داروسازی، مهندسی پزشکی و بطور کلی هر سیستمی که نیاز به اتوماسیون صنعتی دارد، پیدا نموده است. کاربرد عمده این قطعات در ارزیابی عملکرد سیستم و ارائه یک بازخورد با مقدار و وضعیت مناسب است که بدین ترتیب کنترلر سیستم متوجه وضعیت کارکرد آن و چگونگی حالت خروجی خواهد شد.

انواع ترانسمیتر

- ترانسمیتر خوردگی

- ترانسمیتر فشار

- ترانسمیتر دما

- ترانسمیتر رطوبت

- ترانسمیتر فلو یا جریان سیالات

- ترانسمیتر سطح یا ارتفاع مخازن

- ترانسمیتر وزن

- ترانسمیتر سرعت و … .

منبع: tajhiz-sanat.com