آتش چیست ؟

آتش چيست؟

آتش انرژی گرمایی و نور است که هنگام واکنش شیمیایی آزاد میشود و حاصل سوختن یا احتراق ماده ی سوختنی میباشد. آتش دارای زبانه و گرما و روشنایی است و بسته به مادهای که آتش گرفته است، رنگ شعلهها و شدت یا اندازه زبانههای آن متفاوت است. کوچکترین شکل آتش شعله نام دارد.

بروز آتش نتيجه يك واكنش شيميايی است كه معموالا ميان اكسيژن و يك نوع سوخت اتفاق می افتد؛ البته تنها احاطه يك ماده سوختنی به وسيله اكسيژن ، سبب آتش گرفتن آن نمی شود، بلكه برای اين كه واكنش احتراق اتفاق بيفتد بايد ماده سوختنی به حدی گرم شود كه به دمای احتراق خود برسد.

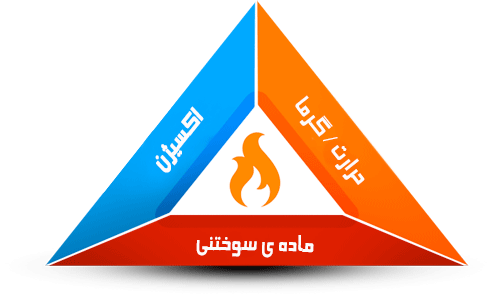

مثلث آتش

این مثلث نشان دهنده عوامل مورد نیاز جهت سوختن میباشد. هر گاه سه ضلع مواد سوختنی ، اكسيژن و گرما در كنار يكديگر قرار بگيرند مثلث آتش به وجود می آيد.

الف- اكسيژن :

ميزان اكسيژن موجود در هوا در شرايط طبيعی 21 درصد است اگر ميزان آن به زير 15 درصد برسد آتش خاموش می شود.

ب – مواد سوختنی :

تمام موادی كه قابليت سوختن داشته باشند ماده سوختنی تلقی می شوند اين مواد می توانند مايع ، جامد و يا گاز باشند.

ج: حرارت :

برای شروع آتش سوزی وجود حرارت الزامی است.

آتش را میتوان با حذف هر یک از این سه عامل خاموش کرده یا از بروز آن جلوگیری بهعمل آورد.

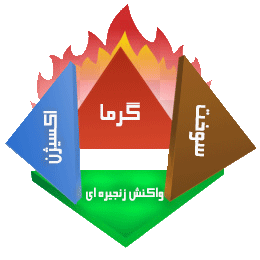

مربع آتش یا مثلث آتش کدام یک درست است؟

در گذشته متخصصین وجود سه عامل را برای تولید آتش لازم و ضروری میدانستند؛ اما امروزه در مهندسی آتش وجود یک عامل چهارم را برای تولید و گسترش آتش ضروری میدانند؛ بنابراین دیگر از اصطلاح مثلث یا هرم آتش استفاده نمیشود بلکه از مربع آتش یاد میشود؛ بنابراین اضلاع مربع آتش عبارتند از:

- اکسیژن

- سوخت

- حرارت

- واکنشهای زنجیرهای

ایمنی

بهدلیل آسیبپذیر بودن انسان در برابر آتش یا دود آن، از گذشته کارهای زیادی برای افزایش ایمنی در برابر آتش و جلوگیری از به وجود آمدن ناخواسته آن صورت گرفتهاست. یکی از راههای کلی جلوگیری به وجود آمدن مثلث آتش است؛ مثلث آتش شامل اکسیژن، سوخت، حرارت و واکنشهای زنجیرهای است. در گذشته عامل واکنشهای زنجیرهای ناشناخته بود اما امروزه با درک اینکه واکنشهای زنجیرهای نیز یکی از عوامل تأثیرگذار در تولید آتش است آن را به عنوان عامل چهارم میشناسند.

جهت برطرف نمودن این عامل از موادی با خاصیت ترکیب پذیری بالا مثل بی کربنات پتاسیم و مونو فسفات آمونیم استفاده شده این مواد مانع از ترکیب رادیکالهای آزاد سوخت با اکسیژن میشوند. واکنشهای زنجیره ای سوختن بیشتر در موادی که پایه کربنی دارند اتفاق میفتد.

سرعت سوختن

سرعت سوختن و گسترش شعله در مواد مختلف متفاوت است. بطور كلی انواع مواد سوختنی و قابل اشتعال كه در زندگی روزمره با آنها مواجه هستيد عبارتنداز:

1- مواد سوختنی جامد مانند چوب، پارچه،لاستيك

2- مواد سوختنی مايع مانند فراورده های نفتی، الكل ها

3- مواد سوختنی گازی مانند انواع گازهای قابل اشتعال مثل بوتان، متان، استلين و …

تفاوت انفجار و آتش:

تفاوت انفجار و احتراق ناشی از انرژی حاصله نیست بلکه تفاوت این دو در سرعت آزاد شدن انرژی است.

منبع: fa.wikipedia.org , jaragheh.com